謝菲爾德大學先進制造研究中心(AMRC)與Prodrive Composites公司合作,以推進其制造可回收復合組件的進程,延長復合材料組件使用壽命,降低模具成本。

Prodrive團隊與AMRC復合中心的Hannah Tew合作

Prodrive Composites公司成立于1984年,在英國雇傭了近500名員工,為汽車、航空和海洋行業(yè)提供創(chuàng)新的工程解決方案。它還設計和制造先進的輕型復合材料,廣泛應用于汽車、賽車、航空航天、海洋、國防和其他專業(yè)領域。

該公司一直與謝菲爾德大學先進制造研究中心(AMRC)的研究工程師合作,研究其P2T(從初級到高級)的理念。P2T用于制造可回收的復合材料組件,這些組件可以滿足使用壽命的要求,而不會對原始部件的性能造成任何影響。在簡化回收程序的同時,使復合材料組件有更長的使用壽命。

預壓階段的空白閥蓋

AMRC復合材料中心合伙人負責人漢娜•圖(Hannah Tew)表示,她的團隊一直在與該公司合作,進一步推進可回收復合材料工藝的研究。通過復合材料回收生產自動化的方式,使之能夠以較低的成本實現(xiàn)中高產量的目標,關注所使用材料的可回收性,增加該技術對其他行業(yè)的吸引力。漢娜說:“我們最初的試驗結果看起來很有希望,我們非常支持Prodrive,推進復合材料回收再利用的自動化。”

由于P2T復合材料在制造過程中不需要加熱或壓力,不需要高壓釜,因此降低了成本,無需大量投資即可擴大生產規(guī)模。該工藝使用反應熱塑性樹脂而不是熱固性樹脂。在纖維存在的情況下,塑料單體與催化劑反應生成固化的層壓板。

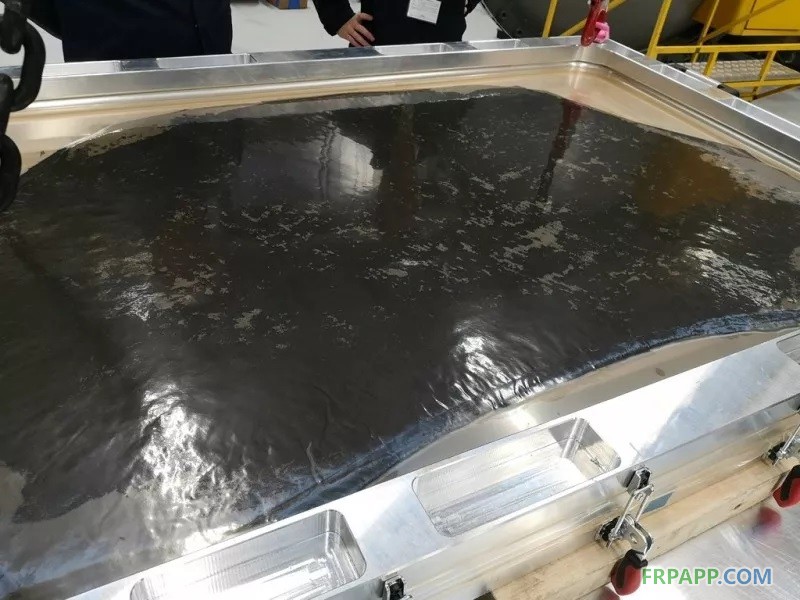

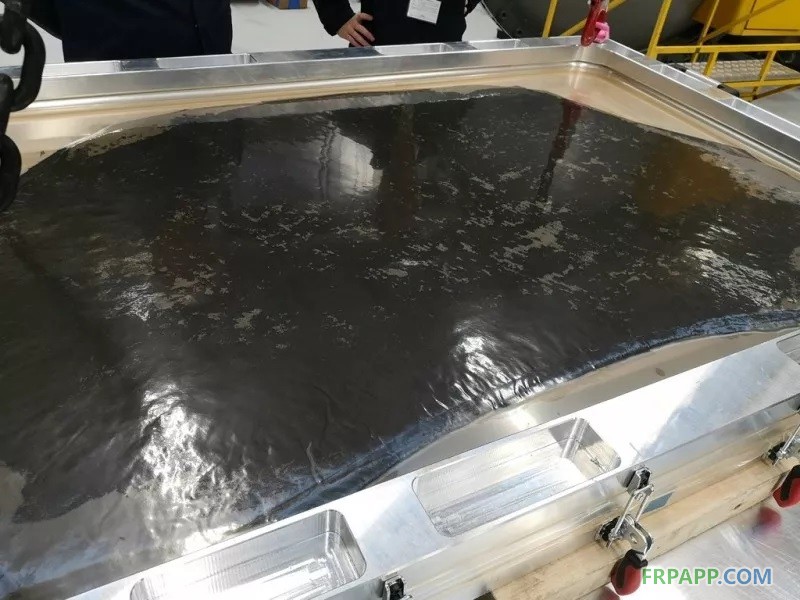

壓頂?shù)囊嫔w

Prodrive Composites公司是第一家利用再生纖維開發(fā)這種技術的公司。該公司與一家汽車公司合作,該客戶需要一種比傳統(tǒng)復合材料對環(huán)境影響更低的高性能結構材料。

Prodrive Composites首席工程師約翰•麥奎利亞姆(John McQuilliam)表示:“在當今的復合材料領域,材料使用壽命結束后的回收利用是最大的挑戰(zhàn)之一。”這個問題也困惑著汽車制造商和更多其他的行業(yè),比如海運行業(yè)。在那里,舊的玻璃纖維船經常被拆解,然后被送到垃圾填埋場?;厥绽玫闹饕系K是所用樹脂的種類,熱固性樹脂占主導地位,但這些樹脂不易回收。“我們一直在與AMRC合作,已經通過自動化的創(chuàng)新工藝生產了一系列大型試驗面板。與現(xiàn)有的金屬或復合解決方案相比,P2T工藝的獨特之處在于降低了模具成本和交貨期。”

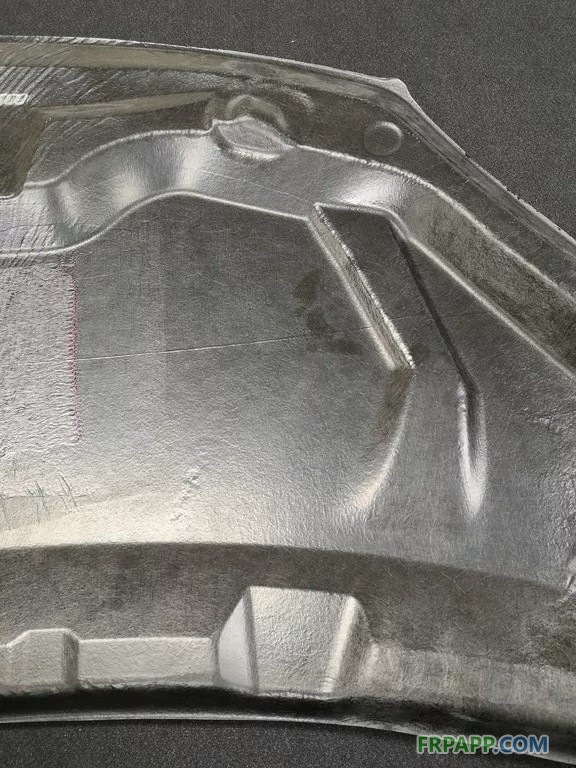

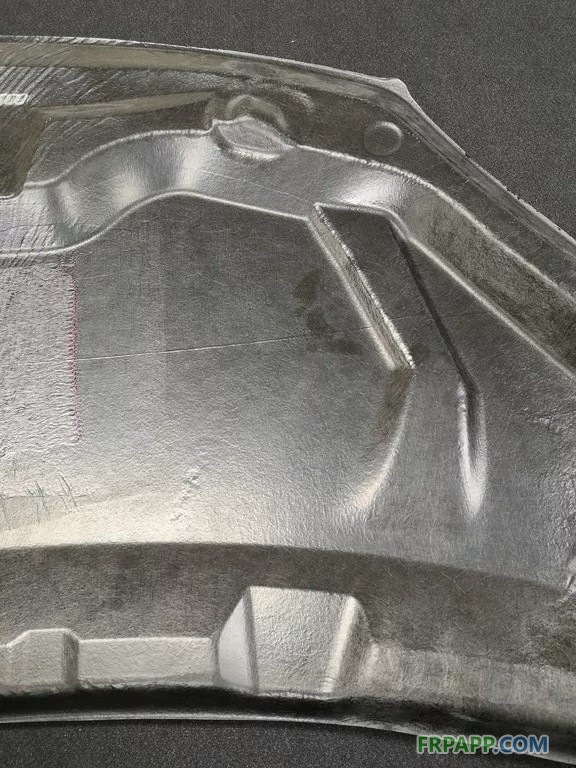

修復和修整過的閥蓋

傳統(tǒng)復合材料行業(yè)的基礎是提供“預浸樹脂”(預浸樹脂的編織纖維板),然后客戶將其置于模具中生產3D部件,通過加熱和加壓固化,以固定最終形狀。熱固性樹脂被認為是支持這一供應鏈的重要材料,但由于采用了更嚴格的使用壽命規(guī)定,需要更好的替代材料。

P2T工藝生產的復合材料的優(yōu)點是可以多次回收利用。最高的機械性能是在第一次使用原始纖維時獲得的,適用于高負荷結構的使用。在零件的壽命結束時,纖維和潛在的樹脂可以被回收,為次要零件(如車身面板)提供大部分原材料。當?shù)诙糠诌_到其使用壽命的終點,即熱塑性部分時,它也可以被切割和重塑成具有適合三維實體部件的新部件。這個第三級零件本身可以循環(huán)利用幾次,制成低級零件。

魯ICP備2021047099號

魯ICP備2021047099號